Powstały w USA w XIX w. Pierwsza fabrykę w Europie powstała w 1917 r. w Anglii. Na polski rynek płyta trafiła w latach 50. Przełom w jej wykorzystywaniu przypada na lata 90. XX w. Od tej pory ten materiał wykończeniowy nie traci na popularności.

Płyty gipsowo-kartonowe składają się z rdzenia gipsowego obłożonego specjalnym kartonem. W rdzeniu zawarte są dodatki wpływające na ich twardość, porowatość i czas wysychania. Karton wzmacnia płyty i nadaje im niezbędną sztywność. Przejmuje również naprężenia powstające przy zginaniu. Wytrzymałość płyt gipsowych jest wyższa w kierunku przebiegu włókien kartonu. Kierunek ten rozpoznamy po pieczęci na tylnej stronie płyty.

Krawędzie

Dłuższe boki płyty (krawędzie wzdłużne) w przeciwieństwie do krótszych, nazywanych krawędziami poprzecznie ciętymi, są obłożone kartonem. Krótsze mogą być proste lub fabrycznie sfazowane pod kątem 45° na głębokość 2/3 grubości płyty. Dłuższe krawędzie są odpowiednio profilowane, aby ułatwić późniejsze szpachlowanie połączeń.

Dostępne są też płyty z czterema krawędziami spłaszczonymi. Jest to system 4PRO. Dzięki takiemu ich ukształtowaniu można zaoszczędzić dużo czasu potrzebnego do przygotowania krawędzi przed montażem i podczas szpachlowania. Ułatwiają utworzenie równej powierzchni oraz gwarantują jednakową wytrzymałość wszystkich połączeń w obrębie całej zabudowy.

Wymiary

Podstawowe grubości płyt gipsowo-kartonowych wynoszą: 6,5, 9,5, 12,5, 15,0, 18,0, 20,0 oraz 25,0 mm. Szerokość płyt wynosi: 60, 62,5, 120 lub 125 cm. Wysokość: 200, 250, 260 albo 300 cm. W suchej zabudowie najczęściej wykorzystuje się płytę o grubości 12,5 mm i wymiarach 120 x 200 cm.

Typy płyt g-k

Typ A (dawniej oznaczana GKB) można stosować we wszystkich pomieszczeniach, w których wilgotność względna powietrza nie przekracza 70%. Płyta jest obłożona szarym kartonem z niebieskimi nadrukami. Wykonuje się z niej ściany działowe, sufity podwieszane, przedścianki, suche tynki i wszelkiego rodzaju zabudowy.

Typ H2 (dawniej GKBI) to płyta impregnowana przeznaczona do stosowania w pomieszczeniach o podwyższonej wilgotności powietrza (jednak nieprzekraczającej 85% i nie dłużej niż 10 godzin na dobę). Jej nasiąkliwość wynosi poniżej 10%. Najczęściej stosowana jest w kuchniach i łazienkach. Obłożona jest zielonym kartonem z niebieskimi napisami.

Typ DF (dawniej GKF) charakteryzuje się zwiększoną odpornością na ogień dzięki zastosowaniu rdzenia gipsowego o zwiększonej gęstości oraz włókien szklanych. Można ją stosować w pomieszczeniach, w których wilgotność względna powietrza nie przekracza 70%, a jednocześnie jest wymagana zwiększona odporność na ogień. Od strony lica obłożona jest szarym lub różowym kartonem z czerwonymi napisami.

Typ DFH2 (dawniej GKFI) to płyta o dobrej odporności na ogień i bardziej odporna na wodę. Można ją stosować w pomieszczeniach o podwyższonej wilgotności powietrza (również nieprzekraczającej 85% i nie dłużej niż 10 godzin na dobę). Lico płyty obłożone jest zielonym kartonem z nadrukiem napisów w kolorze czerwonym.

Dodatkowo każdy z producentów suchej zabudowy ma w ofercie płyty specjalnego przeznaczenia, na przykład do gięcia na sucho, perforowane – mające zdolność pochłaniania dźwięków, dźwiękoizolacyjne, o podwyższonej twardości, ciepłochronne, redukujące promieniowanie, z powłoką ołowianą lub o zwiększonej odporności na ogień.

Zabudowa poddasza

Na konstrukcji drewnianej. Zabudowę skosu rozpoczyna się od ułożenia izolacji z wełny mineralnej między krokwiami oraz jętkami. Dodatkowe pasy izolacji warto również położyć bezpośrednio na jętkach. Po wykonaniu izolacji do krokwi i jętek przymocowuje się folię paroizolacyjną. Najlepiej zrobić to zszywkami tapicerskimi. Zakończenia folii należy szczelnie przykleić do ścian murowanych ograniczających przestrzeń poddasza i do ścianki kolankowej poniżej murłaty. Do przyklejenia folii używa się specjalnego kleju uszczelniającego. Łączenia kolejnych pasów folii powinno się wykonywać na minimum 10-centymetrową zakładkę. Następnie zakleja się je systemową taśmą samoprzylepną. Powinno się postępować w myśl zasady: jeden system – jeden producent.

Kolejnym etapem jest przykręcenie łat drewnianych do krokwi i jętek wkrętami regulacyjnymi do drewna. Do konstrukcji drewnianej zastosowanej do zabudowy poddasza wykorzystuje się łaty o przekroju 30 x 50 mm.

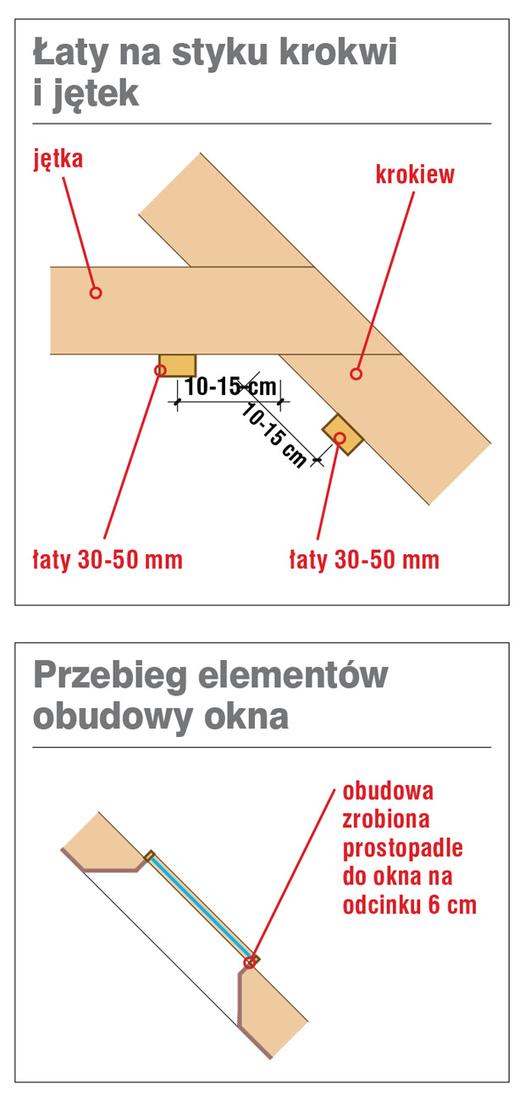

Łaty przykręca się w poziomie prostopadle do krokwi w odstępach maksymalnie co 50 cm. Środek łaty przykręconej do jętek i krokwi przy połączeniu krokwi z jętką nie powinien być odsunięty dalej niż 10-15 cm od węzła przecięcia tych dwóch elementów.

Po przykręceniu wszystkich wymaganych konstrukcyjnie łat należy sprawdzić, czy tworzą równe płaszczyzny skosu i sufitu i ewentualnie wypoziomować je wkrętami regulacyjnymi. Między wyrównanymi łatami zazwyczaj układa się dodatkową warstwę izolacji z wełny mineralnej. Przykręcanie płyt na poddaszu najlepiej rozpocząć od sufitu, a następnie wykonać płytowanie skosu.

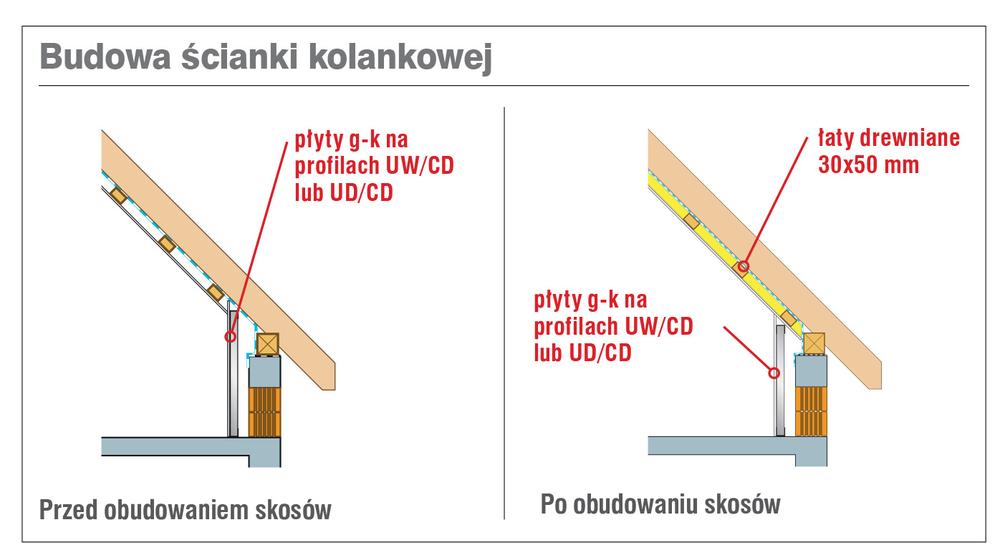

Jeśli planuje się budowę ścianki kolankowej w suchej zabudowie, to można ją zrobić po przykręceniu płyt do skosów, pod warunkiem że górny profil ścianki kolankowej będzie przykręcony przez płytę gipsową do przygotowanej specjalnie do tego celu łaty. Inną możliwością jest wykonanie konstrukcji ścianki kolankowej przed przykręceniem płyt do skosów. Wówczas górny profil ścianki kolankowej przykręca się bezpośrednio do krokiew skosu. Ściankę kolankową wykonuje się na profilach UD/CD lub UW/CW.

Na konstrukcji metalowej. Do wykonania zabudowy na konstrukcji metalowej najczęściej stosuje się profile UD jako profile obwodowe i profile CD jako profile nośne. Dodatkowo na łączeniach skosu z sufitem i skosu ze ścianką kolankową wykorzystuje się profil typu V. Konstrukcję metalową zazwyczaj wykonuje się jako pojedynczą, ale można ją również zrobić jako konstrukcję podwójną. Do podwieszenia profili najczęściej używa się wieszaków bezpośrednich lub wieszaków kotwowych, tak zwanych grzybków.

W przypadku stosowania wieszaków bezpośrednich cały proces montażu można wykonać podobnie jak w przypadku zabudowy na konstrukcji drewnianej, czyli zacząć od zamocowania folii paroizolacyjnej bezpośrednio do krokwi. Wcześniej należy jednak wyznaczyć płaszczyznę skosu oraz zamontować profile obwodowe UD do ścian ograniczających powierzchnie skosu.

Inny sposób, w którym również wykorzystuje się wieszaki bezpośrednie, polega na zamocowaniu folii paroizolacyjnej do profili nośnych CD. Zabudowę rozpoczyna się wówczas od zrobienia konstrukcji ścianki kolankowej.

W następnym etapie należy wyznaczyć poziom sufitu oraz płaszczyzny skosu połaciowego.

Po zamocowaniu profili obwodowych na ścianach ograniczających skosy i sufit przystępuje się do montażu wieszaków bezpośrednich do krokwi. Rozstawia się je w odstępach maksymalnie co 50 cm. Kolejnym etapem jest ułożenie izolacji z wełny mineralnej między krokwiami i zamocowanie profili nośnych CD do wieszaków bezpośrednich. Na zamocowanych profilach CD układa się dodatkową warstwę izolacji z wełny mineralnej. Umieszcza się ją w poprzek krokwi oraz za profilami konstrukcji ścianki kolankowej. Folię paroizolacyjną do profili CD mocuje się taśmą dwustronnie klejącą.

Obudowanie konstrukcji płytami najlepiej rozpocząć od sufitu, następnie obkłada się płytami skosy, a na samym końcu układa się je na ściance kolankowej.

Użycie wieszaków kotwowych daje możliwość ułożenia między nimi grubszej warstwy izolacji. Jest to dość istotne, jeśli wysokość krokwi jest niewielka. Sposób montażu konstrukcji na wieszakach kotwowych jest bardzo zbliżony do montażu na wieszakach bezpośrednich z mocowaniem folii paroizolacyjnej na profilach nośnych CD. Jedyną różnicą jest sposób mocowania wieszaków. W przypadku wieszaków bezpośrednich montuje się je od przodu krokwi (do jej czoła – na szerokości), natomiast wieszaki kotwowe montuje się z boku krokwi (na jej wysokości).

Trudne miejsca

Błędy i zaniechania mogą skutkować pojawieniem się różnego rodzaju usterek. Zawilgocenie płyt, a w konsekwencji pleśń i grzyby na ich powierzchni, czy pęknięcia i rysy pojawiające się na łączeniach to tylko nieliczne z nich, które zobaczymy od razu po ich pojawieniu się.

Styk konstrukcji skosu i ściany murowanej. Po wsunięciu profili CD konstrukcji skosu w profil UD przykręcony do ściany niektórzy skręcają je ze sobą blachowkrętami, a to usztywnia i blokuje możliwość pracy konstrukcji względem pracujących ścian budynku. Może to doprowadzić do pojawienia się rys i pęknięć na łączeniach płyt gipsowych. W ekstremalnych przypadkach pęknięcia mogą się również pojawić bezpośrednio na powierzchni płyty. Dlatego profili nie należy ze sobą skręcać.

Okno połaciowe. Trudne miejsce to połączenie elementów konstrukcji z oknem połaciowym. Konstrukcja płaszczyzny dochodzącej do ościeżnicy górnej powinna być wykonana prostopadle do okna na długości około 6 cm, a następnie poprowadzona w poziomie. Konstrukcja płaszczyzny ościeżnicy dolnej powinna być wykonana prostopadle do okna na długości około 6 cm, a następnie w pionie. Taki sposób obudowy okna pozwoli zachować odpowiednią grubość materiału izolacyjnego w dolnej i górnej płaszczyźnie glifu. Do obudowania wnęki okiennej dobrze jest również użyć płyt o podwyższonej odporności na wilgoć. Taki układ zabudowy w połączeniu z grzejnikiem umieszczonym pod oknem jest najlepszym rozwiązaniem umożliwiającym prawidłową cyrkulację powietrza oraz dobre doświetlenie pomieszczenia.

Ściany działowe na poddaszu

Jeżeli na poddaszu przewiduje się ściany działowe w systemie suchej zabudowy, to należy je wykonać po zamocowaniu paroizolacji. Gwarantuje to zachowanie jej ciągłości na całej powierzchni poddasza.

Ważne przy wykańczaniu poddasza płytami g-k