Wylewka anhydrytowa z ogrzewaniem podłogowym

Gdy budujemy bądź remontujemy dom i chcemy zastosować ogrzewanie podłogowe, trudno o bardziej odpowiedni materiał niż podkład anhydrytowy. Materiał ten ma wiele zalet – jest ekonomiczny i energooszczędny, a z wadami można sobie poradzić prostymi sposobami.

Anhydryt jest minerałem stosowanym w budownictwie, przemyśle chemicznym, ale jest także materiałem cenionym też w... jubilerstwie, gdyż jego kryształy mają często bardzo ozdobną formę i kolorystykę. Jest to bezwodna odmiana siarczanu wapnia, w odróżnieniu od gipsu, uwodnionej odmiany tego związku chemicznego, i rzadziej występuje w naturze. Jego pokłady często można spotkać razem ze skałami gipsowymi i innymi odmianami wapiennych skał osadowych.

Niewielka wydawałoby się różnica między anhydrytem a gipsem znacząco wpływa na właściwości obu skał. Jedną z najważniejszych, która decyduje o różnym ich wykorzystaniu w budownictwie, jest twardość. Bardziej miękki gips świetnie nadaje się do wykańczania ścian, z kolei twardszy anhydryt dobrze się sprawdza jako materiał na podkład pod posadzki.

Do produkcji wylewek anhydrytowych wykorzystuje się zarówno naturalną skałę, jak i produkt z procesów chemicznych – pozyskany podczas produkcji kwasu fluorowodorowego oraz z odsiarczania spalin elektrowni węglowych – zwany anhydrytem syntetycznym i termicznym. Najtańszymi wylewkami anhydrytowymi są te z materiału pozyskiwanego w procesie termicznym ze spalin.

Proces produkcji wylewek anhydrytowych nie jest skomplikowany. Polega na bardzo dokładnym zmieleniu okruchów anhydrytowych na mączkę i zmieszaniu jej z piaskiem. Wylewki anhydrytowe są dostępne w postaci suchej masy zapakowanej w szczelne worki do wymieszania z wodą na miejscu lub w postaci płynnej – jako gotowa masa anhydrytowa, dostarczana samochodami na budowę, z których jest pompowana i rozprowadzana w pomieszczeniach za pomocą rur.

Podkład z ogrzewaniem

Coraz częściej wykonywane ogrzewanie podłogowe sprzyja również popularyzacji podkładów anhydrytowych. Podłoże z takiego materiału bardzo szybko przejmuje ciepło i nagrzewa się dwa razy szybciej niż jastrych cementowy. Współczynnik przewodzenia ciepła dla węglanu wapnia ma bowiem wartość 1,4-1,8 W/(m·K). Materiał ten ma też duże zdolności akumulacji ciepła, dzięki czemu podkład staje się jego magazynem. Utrzymuje temperaturę dłuższy czas bez potrzeby dostarczania kolejnej dawki energii. Obie cechy mają duże znaczenie w przypadku ogrzewania powierzchniowego. Zatopione w wylewce anhydrytowej kable lub rury szybko rozgrzeją powierzchnię do odpowiedniej temperatury, która utrzymuje się przez dłuższy czas na żądanym poziomie. Wydłużają się w ten sposób odstępy pomiędzy kolejnym włączeniem zasilania, co obniża zapotrzebowanie energetyczne budynku, a więc zmniejsza koszty ogrzewania.

Zaletą anhydrytu w ogrzewanych podłogach jest jego zdolność do odkształceń pod wpływem zmian temperatur. To powoduje, że powierzchnia podkładu nie ulega spękaniom podczas jego naprzemiennego nagrzewania i ochładzania się.

Upłynnioną masą anhydrytową łatwo dokładnie wypełnić przestrzenie wokół instalacji. Poza tym cechuje ją niska porowatość, wynosząca około 8% (cementowy podkład podłogowy 12-15%).

Jednolity i wytrzymały

Na wylewkę anhydrytową można się też zdecydować na powierzchniach bez instalacji ogrzewania podłogowego. Ma niski skurcz, dzięki czemu można pokryć nią dużą powierzchnię bez konieczności robienia dylatacji. Monolitycznym podkładem anhydrytowym można pokryć otwartą przestrzeń na powierzchni nawet 900 m2. W przypadku podkładu z instalacją ogrzewania podłogowego powierzchnia może dochodzić do 300 m2. To bardzo dużo w porównaniu z jastrychem betonowym, który wymaga dylatacji na powierzchni około 40 m2. Oczywiście bez względu na wielkość powierzchni wylewki, zwłaszcza w przypadku ogrzewania podłogowego, dylatacje muszą znajdować się pomiędzy pomieszczeniami, szczególnie oddzielając te z powierzchnią ogrzewania podłogowego i bez niego, w przewężeniach, załamaniach i innych miejscach, gdzie następuje duża zmiana wymiarów powierzchni.

Różnica między tymi materiałami jest również widoczna w kwestii zbrojenia – podkłady anhydrytowe nie muszą być zbrojone (zastosowanie siatki stalowej byłoby w ogóle niemożliwe ze względu na korozyjne oddziaływanie anhydrytu na stal węglową).

Wylewki anhydrytowe są dwukrotnie lżejsze od tradycyjnych podkładów betonowych, co może mieć znaczenie w przypadku obciążenia stropów w trakcie remontów. Ich waga wynosi 20-22 kg/1 cm/1 m2. Bardzo dobrze nadają się do renowacji lub wyrównania zniszczonych podkładów podłogowych, gdyż na sztywnych i twardych podłożach można ułożyć je w zaledwie dwumilimetrowej warstwie wyrównującej. Jednak w przypadku wykonywania nowego podkładu pływającego producenci zalecają grubość przynajmniej 3,5 cm. Takiej grubości powinna być też warstwa jastrychu pokrywającego elementy grzejne; w przypadku podkładu betonowego jest to przynajmniej 4,5 cm. Z anhydrytu można wykonać wylewkę o maksymalnej grubości 7 cm.

Szybkoschnący i trzymający poziom

Do najważniejszych zalet podkładów anhydrytowych należy też szybkość schnięcia. Zależnie od składu (głównie dodatków) oraz grubości wylewki można po niej chodzić już po upływie 24-48 godz. Podczas schnięcia podkład potrzebuje jednak zapewnienia odpowiedniej temperatury i wilgotności. W pierwszej fazie nie może być wystawiony na działanie promieni słonecznych ani na gwałtowny ruch powietrza (przeciąg). Po pięciu dniach można go już obciążać. Dla porównania podkład betonowy wymaga specjalnych zabiegów w czasie wysychania – przykrywania folią, polewania wodą, co spowalnia schnięcie, ale zapobiega nadmiernemu skurczowi i pęknięciom; po wstępnie podsuszonej betonowej powierzchni można chodzić po około tygodniu.

Dzięki płynnej konsystencji wylewki anhydrytowe mają właściwości samopoziomujące. Po rozłożeniu masy na odpowiednio przygotowane podłoże nie trzeba więc jej wyrównywać ani wygładzać. To usprawnia i przyspiesza prace.

Sprawna ekipa jest w stanie w ciągu godziny pokryć nawet 100 m2 podłoża. W trakcie prac materiał układa się strefami o powierzchni do 60 m2, oddzielając strefę prac od reszty podłogi dylatacją techniczną. Ułatwieniem jest długi czas otwarty, czyli okres, w którym można obrabiać rozprowadzaną masę; dla wylewek anhydrytowych wynosi on od około godziny do blisko 2,5 godz., podczas gdy wylewki betonowe można obrabiać tylko do pół godziny.

Choć powierzchnia podkładu anhydrytowego jest równa, to jednak po wyschnięciu zaleca się jej przeszlifowanie, by usunąć mleczko wapienne (cieniutką porowatą warstwę o niskiej wytrzymałości), które wytrąca się w trakcie schnięcia. Pozostawienie tej warstwy może utrudniać lub uniemożliwić prawidłowe położenie warstwy dekoracyjnej, na przykład z płytek ceramicznych, które będą miały tendencję do odspajania się. Zeszlifowaną i dokładnie odkurzoną powierzchnię podłoża anhydrytowego można przygotować do kolejnych etapów prac posadzkowych.

Na rynku są także dostępne wylewki, w których specjalne dodatki niwelują powstawanie mleczka wapiennego. Są one gotowe do dalszych prac posadzkowych bez potrzeby szlifowania. Informacja o tym jest wyraźnie podana na opakowaniu lub w specyfikacji technicznej.

Podłoże pod anhydryt

Wylewki anhydrytowe można stosować niemal na każdym podłożu, również na stropie drewnianym. Wymagają jednak właściwej ochrony przed zawilgoceniem w miejscach, gdzie mogą być na to narażone. Konieczne jest wtedy zastosowanie izolacji przeciwwilgociowej. Anhydryt jest bowiem materiałem, który bardzo łatwo chłonie wilgoć, a jej nadmiar powoduje jego puchnięcie, pękanie i niszczenie. Dlatego w pomieszczeniach narażonych na wilgoć i wodę, na przykład w garażu czy piwnicy, lepszym rozwiązaniem będzie zastosowanie jastrychu cementowego.

W pomieszczeniach narażonych na wilgoć na powierzchnię podłoża anhydrytowego pokrytą głęboko penetrującym gruntem nakłada się warstwę uszczelnienia w płynie – najczęściej folii lub gumy. Musi ona pokrywać nie tylko podłoże, ale także ściany powyżej, do wysokości 10-15 cm. Po jej wyschnięciu zabezpiecza się narożniki podłogi taśmą uszczelniającą, która także musi być wywinięta na wszystkie przegrody pionowe w pomieszczeniu.

Jeśli w wylewce znajdują się otwory odpływowe do kanalizacji lub inne, trzeba je tak samo zabezpieczyć płynnym uszczelnieniem, szlamem uszczelniającym i taśmami uszczelniającymi. Ewentualnie można także zastosować inną metodę zabezpieczenia przed zawilgoceniem.

Podkład anhydrytowy bez błędów

Wylewka anhydrytowa pod ogrzewanie podłogowe – ważne etapy

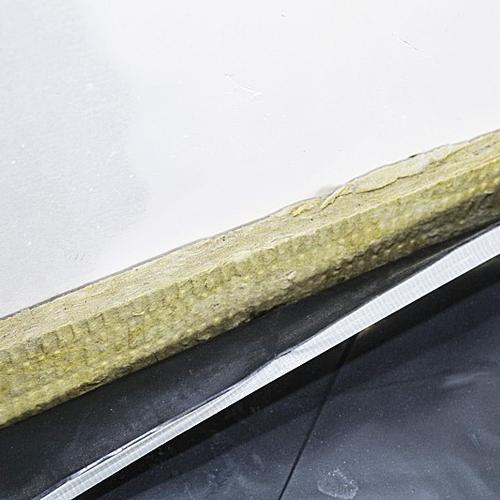

1. Prace poprzedza montaż przyściennych taśm dylatacyjnych. Taśma musi dokładnie przylegać do ściany na całym obwodzie podłogi. Szczególnej staranności wymaga przygotowanie narożników – zestawiając dwa odcinki taśmy, trzeba zapewnić ich ciągłość.

2. Przygotowanie dylatacji technicznych. Wykorzystuje się do tego specjalne profile z tworzywa. Oddziela się nimi poszczególne pomieszczenia lub ich fragmenty, tak żeby miały proste formy geometryczne. W taki sam sposób oddziela się strefy z ogrzewaniem w podłodze od tych bez instalacji.

3. Wyznaczanie poziomu wylewki. To jedna z najważniejszych czynności. Punktem odniesienia jest rzędna zero, którą określa architekt, geodeta lub kierownik budowy. Do wyznaczenia poziomu podkładu służy siatka reperów rozstawionych co 1-2 m; koniecznie w narożnikach oraz na środku. Poziom wylewki musi się znaleźć przynajmniej 3,5 cm nad górną płaszczyzną elementów grzejnych.

4. Układanie wylewki. Po rozlaniu masy anhydrytowej na właściwą wysokość przeprowadza się jej wstępne równanie za pomocą tak zwanej sztangi. Robi się to w dwóch krokach. Najpierw przeciąga się sztangę zanurzoną głęboko w wylewce, później prowadzi się ją po powierzchni, w kierunku prostopadłym do poprzedniego. Masa uzyskuje jednolitą konsystencję i zostaje odpowietrzona.

5. Proces wysychania i wygrzewania wylewki. Ten etap ma duży wpływ na właściwości użytkowe podkładu. Naturalny proces schnięcia trwa około tygodnia (17-25ºC, wilgotność 65%). Po tym okresie można przystąpić do jego wygrzewania – początkowo przez kilka dni w niskiej temperaturze zasilania (około 25ºC), potem przez 10-14 dni na maksimum (45-55ºC). Po wyschnięciu można zmniejszyć temperaturę zasilania do 15-20ºC.